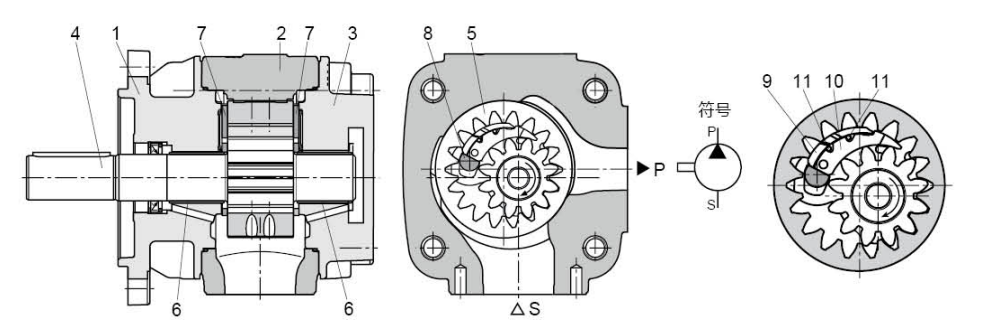

గేర్ పంప్ యొక్క ప్రిసిపుల్ రేఖాచిత్రం

దిVG హైడ్రాలిక్ పంప్ఒక తో బ్యాక్లాష్ పరిహారం అంతర్గత గేర్ పంప్స్థిర స్థానభ్రంశం.దీని ప్రాథమిక నిర్మాణం: ఇంటాల్ ఫ్రంట్ కవర్ (1), పంప్ బాడీ (2), వెనుక కవర్ (3), ఔటర్ గేర్ షాఫ్ట్ (4), ఇన్నర్ గేర్ రింగ్ (5), స్లైడింగ్ బేరింగ్ (6), ఆయిల్ డిస్ట్రిబ్యూషన్ ప్లేట్ (7) , మరియు పొజిషనింగ్ రాడ్ (8), నెలవంక ఉప-బోర్డు (9), నెలవంక ప్రధాన బోర్డు (10) మరియు సీలింగ్ రాడ్ (11)

చూషణ మరియు స్పైలింగ్ ప్రక్రియ

ఫ్లూయిడ్ డైనమిక్స్ ప్రకారం ఇన్స్టాల్ చేయబడిన బాహ్య గేర్ షాఫ్ట్ (4) చూపిన భ్రమణ దిశలో అంతర్గత గేర్ రింగ్ (5)ని నడుపుతుంది.నూనె పీల్చుకునే ప్రదేశంలో తెరిచిన దంతాల ఖాళీ ద్వారా నూనెను పూరించండి.ఔటర్ గేర్ షాఫ్ట్ మరియు ఇంటర్ గేర్ రింగ్ మధ్య సైడ్ క్లియరెన్స్ ద్వారా చమురు చూషణ ప్రాంతం (S) నుండి పీడన ప్రాంతం (P) వరకు చమురు రవాణా చేయబడుతుంది.ఫలితంగా, చమురు మూసివున్న పంటి గ్యాప్ నుండి విడుదల చేయబడుతుంది మరియు ప్రెజర్ ఆయిల్ పోర్ట్ (P)కి పంపిణీ చేయబడుతుంది.చమురు చూషణ ప్రాంతం మరియు ఉత్సర్గ ప్రాంతం రేడియల్ పరిహారం మూలకం (9 నుండి 11 వరకు) మరియు అంతర్గత రింగ్ గేర్ మరియు బాహ్య గేర్ మధ్య గేర్ మెష్ ద్వారా వేరు చేయబడతాయి.

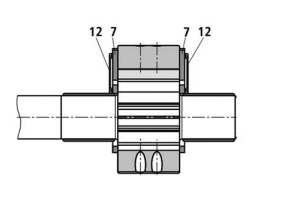

అక్షసంబంధ పరిహారం

ప్రెజర్ జోన్లోని ఉత్సర్గ చాంబర్ tge iuk డిస్ట్రిబ్యూషన్ ప్లేట్ (7) ద్వారా అక్షసంబంధంగా మూసివేయబడుతుంది.ఆయిల్ డిస్ట్రిబ్యూషన్ పాన్ డిశ్చార్జ్కి దూరంగా ఉంటుంది, ఒక వైపు ఫైల్ చేసిన ప్రెజర్ ద్వారా తిరిగి ఒత్తిడి చేయబడుతుంది (12).ఈ పీడన క్షేత్రాలు చమురు పంపిణీ ప్లేట్ మరియు ఉత్సర్గ ప్రాంతం సమతుల్యతను చేరేలా చేస్తాయి, ఆదర్శవంతమైన సీలింగ్ ప్రభావం నుండి తక్కువ యాంత్రిక నష్టంతో సాధించబడుతుంది.

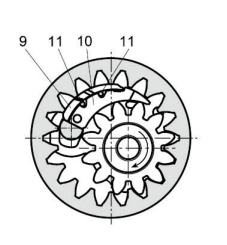

రేడియల్ పరిహారం

రేడియల్ కంపాన్సేషన్ ఎలిమెంట్లో చంద్రవంక ఉప-ఫలకం(9), నెలవంక ప్రధాన ప్లేట్ (10) మరియు సీలింగ్ రాడ్ (11) ఉంటాయి.చంద్రవంక ప్రధాన ప్లేట్ (10) బాహ్య గేర్ షాఫ్ట్ యొక్క బూత్ చిట్కా యొక్క రౌండ్ ఉపరితలం వరకు, చంద్రవంక ఉప-ప్లేట్ (9) లోపలి గేర్ రింగ్ యొక్క టూత్ టిప్ యొక్క రౌండ్ ఉపరితలం మరియు స్థాన రాడ్కు దగ్గరగా ఉంటుంది. వృత్తాకార దిశలో చంద్రవంక ఫలకం యొక్క కదలికను పరిమితం చేయడానికి ఉపయోగించబడుతుంది.

ఈ విధంగా, ఆటోమేటిక్ క్లియరెన్స్ సర్దుబాటు ద్వారా ఒత్తిడి జోన్ చూషణ జోన్ నుండి వేరు చేయబడుతుంది.పని వేళల్లో నిరంతరంగా అధిక వాల్యూమెట్రిక్ సామర్థ్యాన్ని నిర్వహించడానికి ఇది ఒక అవసరం.

పంటి

ఇన్వాల్యూట్ పార్శ్వాలతో కూడిన దంతాలు తక్కువ ప్రవాహం మరియు పీడన పల్సేషన్ కోసం పొడవైన మెషింగ్ పొడవును కలిగి ఉంటాయి మరియు అందువల్ల తక్కువ శబ్దం ఆపరేషన్ను నిర్ధారిస్తుంది.

మోడల్ హోదా

| VG1 | -63 | R | E | W | -A1 |

| సిరీస్ | స్థానభ్రంశం ml/r | భ్రమణం | షాఫ్ట్ రకం | సీలింగ్ పదార్థం | డిజైన్ నెం. |

| VG0 | 8,10, 13, 16, 20, 25 | పంప్ యొక్క షాఫ్ట్ చివర నుండి వీక్షణలు R= సవ్యదిశలో కుడి చేయి L=ఎడమ చేతికి అపసవ్య దిశలో | E=స్ట్రెయిట్ కీ షాఫ్ట్ R=స్ప్లైన్ షాఫ్ట్ | W= NBR V=FKM | A1 |

| VG1 | 25, 32, 40, 50, 63, 50H, 63H | ||||

| VG2 | 80, 100, 125, 145, 160 |

పంప్ కోసం షాఫ్ట్లు

పంప్ అసెంబ్లింగ్

కార్యాలయంలోని వీక్షణలు

6S నిర్వహణ

అప్లికేషన్

ప్లాస్టిక్ మెషిన్, షూ మెషిన్, డై కాస్టింగ్ మెషినరీ మరియు ఫోర్క్లిఫ్ట్ మరియు ఇతర పరిశ్రమల హైడ్రాలిక్ సిస్టమ్ వంటి పరిశ్రమలో ఇది విస్తృతంగా ఉపయోగించబడుతుంది, ముఖ్యంగా సర్వో వేరియబుల్ ఫ్రీక్వెన్సీ డ్రైవ్ ఎనర్జీ సేవింగ్ సిస్టమ్ కోసం.

ఉపయోగించాల్సిన శ్రద్ధ కోసం పాయింట్లు

1. చమురు పంపు సంస్థాపన

- వీలైనంత వరకు, వంగుతున్న క్షణం లేదా అక్షసంబంధ థ్రస్ట్ను నివారించడానికి పంప్ షాఫ్ట్ మరియు మోటార్ షాఫ్ట్ మధ్య కనెక్షన్ కోసం ఫ్లెక్సిబుల్ కప్లింగ్ ఉపయోగించబడుతుంది.పంప్ షాట్ఫ్ మరియు మోటారు షాఫ్ట్ మధ్య గరిష్టంగా అనుమతించదగిన కోక్సియాలిటీ లోపం 0.15 మిమీ.

2. ఇన్లెట్ మరియు అవుట్లెట్ కనెక్షన్

- ఆయిల్ పంప్ యొక్క ఆయిల్ పోర్ట్ ప్రకారం పైప్లైన్ యొక్క అంతర్గత వ్యాసాన్ని ఎంచుకోండి (సరైన ఇన్లెట్ వేగం 0.6-1.2m/s );

- చూషణ గొట్టాల లైన్ డిజైన్ కొలతలు తప్పనిసరిగా అనుమతించదగిన ఇన్లెట్ వర్కింగ్ ప్రెజర్ (0.8బార్ నుండి 2బార్ యొక్క సంపూర్ణ విలువ)కి అనుగుణంగా ఉండాలి మరియు చూషణ గొట్టాల లైన్ మరియు అనేక పంప్ చూషణ గొట్టాల కలయికను వంచకుండా ఉండాలి;

- చమురు చూషణ ఫ్లిటర్ ఉపయోగించినట్లయితే, చమురు పంపు యొక్క గరిష్ట ప్రవాహం ప్రకారం చమురు చూషణ వడపోత ఎంపిక చేయబడాలని సిఫార్సు చేయబడింది, ఇది 2-3 రెట్లు గుణకంతో గుణించబడుతుంది మరియు సంపూర్ణ వడపోత ఖచ్చితత్వం 50-180um.ఫిల్టర్ కలుషితమైనప్పటికీ, అది సిస్టమ్ యొక్క కనీస అనుమతించదగిన ఇన్లెట్ పని ఒత్తిడిని మించదని నిర్ధారించుకోవాలి;

- ఎంచుకున్న చూషణ గొట్టం యొక్క ఇమ్మర్షన్ లోతు వీలైనంత లోతుగా ఉండాలి.ఎడ్డీ ప్రవాహాలు గరిష్ట ప్రవాహం రేటు వద్ద కూడా ఏర్పడకూడదు, లేకుంటే అది గాలి చూషణ మరియు విడుదల ప్రమాదం ఉంటుంది.

- చూషణ పైపు రూపకల్పనలో, ఆయిల్ ఇన్లెట్ నిలువుగా క్రిందికి ఇన్స్టాల్ చేయడానికి సిఫార్సు చేయబడదు.ఆయిల్ ట్యాంక్ ఆయిల్ పంప్ క్రింద ఉన్నట్లయితే, ఆయిల్ ఇన్లెట్ పైకి లేదా రెండు వైపులా ఉండాలి.

3. పంపు కలయిక

- పంపులను కలిపినప్పుడు, ప్రతి దశ సంబంధిత పంపు రకాల అనుమతించదగిన పని తేదీకి అనుగుణంగా ఉండేలా చూసుకోవాలి;

- అన్ని మిశ్రమ పంపుల భ్రమణ దిశ తప్పనిసరిగా ఒకే విధంగా ఉండాలి;

- గరిష్ట టార్క్, వేరియబుల్ డిస్ప్లేస్మెంట్ లేదా అప్లైడ్ లోడ్తో కూడిన పంపులు కంబైన్డ్ పంప్ యొక్క మొదటి దశగా అందించబడతాయి;

- గరిష్ఠ షాఫ్ట్ డ్రైవ్ టార్క్ను వివిధ అప్లికేషన్ల కోసం ప్రాజెక్ట్ ప్లానర్ తప్పనిసరిగా తనిఖీ చేయాలి.

గరిష్టంగా అనుమతించదగిన టార్క్ (Nm)

కంబైన్డ్ పంప్ యొక్క మొత్తం టార్క్ గరిష్ట డ్రైవింగ్ టార్క్ను మించకూడదు.

కలయిక ఉచ్ఛ్వాసము అనుమతించబడదు.

వెనుక పంప్ షాఫ్ట్ డిజైన్ తప్పనిసరిగా "R" (స్ప్లైన్) అయి ఉండాలి.

4. ప్రారంభ ఆపరేషన్

- హైడ్రాలిక్ సిస్టమ్ సరిగ్గా ఇన్స్టాల్ చేయబడిందో లేదో తనిఖీ చేయండి మరియు ప్రారంభ ప్రారంభంలో కనెక్ట్ చేయబడింది;

- ఆపరేషన్కు ముందు, హైడ్రాలిక్ ఆయిల్ పంప్, ఆయిల్ రిలీఫ్ వాల్వ్తో అంతర్గత నింపిన చూషణ గొట్టాలు లేదా ఫ్లోలైన్ ద్వారా, లోడ్ ఆపరేటింగ్ మోటార్లు లేని స్థితిలో సిస్టమ్ను తెరిచి, తగినంత లూబ్రికేషన్ ఆయిల్ పంపును ఉంచి, పైపింగ్లోని గాలిని విడుదల చేయాలి (చమురు ఎగ్జాస్ట్ గ్యాస్ లీక్ కోసం సిస్టమ్ పంప్ ఎక్స్పోర్ట్ జాయింట్ రిలాక్స్, కొన్ని పద్ధతులను ఉపయోగించవచ్చు వంటి రిలీఫ్ వాల్వ్ను సెట్ చేయకూడదు.లీకైన ఆయిల్లో బుడగలు కనిపించనప్పుడు, వదులైన భాగం te పేర్కొన్న టార్క్ ప్రకారం లాక్ చేయబడుతుంది.గమనిక : ఈ పద్ధతిని ఉపయోగిస్తున్నప్పుడు, ఇది అల్పపీడన స్థితిలో ఉండాలి మరియు ఒత్తిడి పెరగకుండా చూసుకోవాలి. )

- లోడ్ చేయడం ప్రారంభించడం సాధ్యం కాదు, లేకుంటే అది చమురు పంపు యొక్క అంతర్గత నష్టాన్ని కలిగిస్తుంది.

- పునరావృత డాట్ ఆపరేషన్ తర్వాత, చూషణ ధ్వని అదృశ్యమవుతుంది.గాలి మిక్సింగ్ ధ్వని అనేక సార్లు పునరావృతం డాట్ ఆపరేషన్ తర్వాత అదృశ్యం కాకపోతే.ఇన్లెట్ వైపు పైప్లైన్లో గాలి లీకేజీ ఉందని ఇది ఉండాలి.

5. నిర్వహణ

- ఆయిల్ పంప్ యొక్క సర్వీస్ లిఫ్ట్ను మెరుగుపరచడానికి, అసాధారణ కంపనం, శబ్దం, చమురు ఉష్ణోగ్రత, హైడ్రాలిక్ సిస్టమ్ యొక్క చమురు స్థితి, ట్యాంక్లో బుడగలు ఉన్నాయా మరియు లీక్లు మరియు ఇతర సమస్యలు ఉన్నాయా అని క్రమం తప్పకుండా తనిఖీ చేయాలి మరియు నిర్వహించాలి. సమయం;

- ఫ్యాక్టరీ నుండి బయలుదేరే ముందు అన్ని చమురు పంపులు పనితీరు పరీక్షలో ఉత్తీర్ణత సాధించాయి.ఏదైనా సంస్థ లేదా వ్యక్తి కంపెనీ అనుమతి లేకుండా చమురు పంపులను విడదీయకూడదు, మళ్లీ కలపకూడదు లేదా మార్చకూడదు.కంపెనీ అనుమతి లేకుండా చమురు పంపులను విడదీయడం, మళ్లీ కలపడం లేదా రూపాంతరం చేయడం వంటివి చేస్తే, అది కంపెనీ మరమ్మతు నివేదిక పరిధిలో లేదు మరియు కంపెనీ ఎలాంటి బాధ్యత వహించదు.